Marcus Vinicius C. de Melo e Silva

Marcus Vinicius Ribeiro

Revisto por

Celso Nobre

Introdução

A automação industrial tem se responsabilizado por ganhos adicionais em processos industriais diversos, dentre eles podemos exemplificar o uso de transmissores de posição em processo de extração de caldo de cana.

Com o aumento da responsabilidade ambiental e a diminuição do uso de queimadas no processo de colheita, a colheita mecanizada faz com que a cana chegue à indústria em formato de gomos pré-cortados, resultando em uma matéria prima mais uniforme em termos de densidade, e possibilitando o emprego dos transmissores de posição na automação da descarga contínua das mesas alimentadoras.

A estabilidade na descarga reflete-se no controle de nível do primeiro Chute Donelly e isto contribui para uma melhora na extração, visto que este terno representa cerca de 70% do total extraído, ficando o restante para os ternos subseqüentes que contam com o controle da vazão da água de embebição, os ajustes mecânicos dos ternos, a velocidade dos ternos em função do nível dos Chute Donelly’s e a pressão exercida sobre o rolo superior do terno.

O rolo superior de entrada se movimenta aproximando-se ou afastando-se do rolo inferior, de acordo com a quantidade de cana que entra no sistema. Esse movimento é chamado de flutuação, e acontece em uma direção inclinada, de modo a permitir maior facilidade de deslocamento do mancal superior. Esse movimento não pode dar margem a grandes amplitudes, pois se ele subir muito o esmagamento da cana será fraco, ou mesmo não ocorrerá; se for muito baixo forçará os rolos desnecessariamente, desgastando suas rugosidades e podendo ocasionar paradas por embuchamento, prensagem da cana entre os equipamento de processo.

O rolo é movimentado através de cabeçotes hidráulicos fixados ao castelo em ambos os lados. Os cabeçotes são acionados por meio de pistões que empurram o rolo contra a cana dependendo da quantidade desta.

Variáveis Relacionadas

Há uma gama de fatores que podem influenciar na eficiência da moagem. Podemos citar como os principais:

- A qualidade da cana,

- Área de contato, peso e ranhuras dos rolos,

- A abertura entre os rolos;

- A pressão exercida sobre o rolo superior,

- O Preparo da Cana,

- A Vazão da água de embebição.

- A qualidade da cana – depende das condições climáticas e também é de responsabilidade do setor agrícola. O teor da fibra, por exemplo, vai aumentando durante a safra, podendo chegar a até 15%, aproximadamente. Para compensar essa variação, o preparo de cana passa por manutenção e ajustes durante a entressafra, de modo a abrir o máximo possível as fibras (open cells) da cana antes da moagem propriamente dita. Isso ressalta a importância de uma alimentação de cana contínua que o controle de nível do colchão de cana representa no processo. Transmissores de posição empregados através de apalpadores são uma solução prática para a medição deste colchão.

- A área de contato, o peso e a ranhura dos rolos – são parâmetros das moendas que já são fabricadas visando à otimização do processo de moagem. Além do que, com freqüência, é feito um chapisco na rugosidade dos rolos para que a cana não “patine”, de modo que o bagaço possa ser puxado com eficiência para o próximo terno. Caso haja desgaste do rolo, a eficiência da extração diminui. Medir esta eficiência é um dos principais objetivos da automação industrial, contribuindo para a ação imediata de correção mecânica, se possível.

- A abertura dos rolos é determinada antes da partida da moenda. A determinação da abertura dos rolos está baseada em estudos que levam em consideração o tipo de moenda e parâmetros tais como a superfície da bagaceira, seu traçado, bem como sua distância do rolo superior e a área do flange que envolve a extremidade dos rolos. Uma abertura adequada dos rolos evitará, por exemplo, perda de eficiência no processo de moagem.

- Pressão nos Rolos – A pressão no rolo superior é regulada pelo cabeçote hidráulico. A razão para regular a pressão é que ocorrem, durante a moagem, variações na quantidade de cana que passa por entre os rolos, bem como do teor de fibra na cana ao longo da safra. Isso muda a contraforça da cana sobre o rolo a todo instante, devendo então chegar-se a pontos de equilíbrio para uma melhor moagem durante o processo.

Pode-se provar, dentro de um modelo simplista, que o rendimento da moagem é diretamente ligado a duas grandezas:

1 - A contraforça do colchão de cana sobre o rolo superior;

2 - A pressão exercida pelo cabeçote hidráulico;A primeira variável tem sua influência minimizada pela correta preparação da cana através de picadores e desfibradores e uma correta alimentação no primeiro terno. É necessário homogeneizar a massa, corrigindo irregularidades provocadas, por exemplo, por colmos retorcidos. Essa homogeinização só é possivel antes da massa alimentar o primeiro Chute Donelly (calha de alimentação forçada).

A segunda é uma grandeza relacionada diretamente à amplitude de flutuação do rolo superior. Essa amplitude está, em média, entre 20 e 30 mm e deve ser a mesma entre os dois lados do rolo superior num mesmo terno. A monitoração deste deslocamento é essencial para que tenhamos uma eficiência na moagem e a proteção mecânica de todo o conjunto. A monitoração desta amplitude, juntamente com a monitoração e possível correção da pressão hidráulica, é o ponto importante para complementar a eficiência de extração necessária.

- Preparo de cana – O preparo de cana através do processo de desfibração é o principal item para o estabelecimento de uma boa extração da cana que vai ser moída. Portanto, influenciam primordialmente o processo de moagem. Mesmo com uma pressão adequada nos rolos, poderá ocorrer embuchamento (travamento dos rolos) se o volume de cana que passa nos ternos for maior que sua capacidade. Portanto, o controle de nível nos Donellys atuando na rotação dos ternos pode ter um componente adicional que é a flutuação do rolo superior.

- Controle da Vazão da Água de Embebição - Uma cana muito encharcada pode criar aglomerados cuja moagem é difícil. Se ela estiver seca, a moagem é mais eficiente, mas, por outro lado, compromete a extração de sacarose. Portanto, é extremamente importante um controle adequado da vazão e temperatura dessa água para que se tenha uma boa extração de sacarose e, ao mesmo tempo, não ocorra o chamado embuchamento.

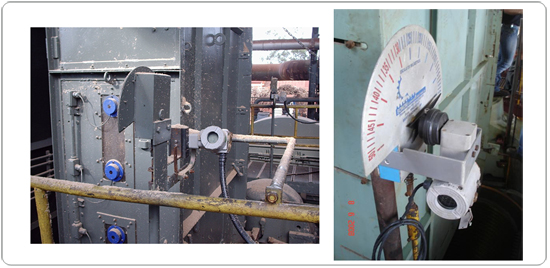

Um método convencional de verificação da flutuação do rolo é por meio de ponteiros acoplados ao rolo superior. Logo acima deles é colocada uma haste e na outra extremidade usa-se uma mola solidária ao ponteiro propriamente dito, conforme mostra a Figura 1.

A indicação do deslocamento varia de uma aplicação para outra. Há casos em que ela vai até 25 mm para cima, valor que corrresponde, por exemplo, a uma pressão de 2.500 lb do óleo aplicada no cabeçote hidráulico. Nesta aplicação, o processo comporta até 3.000 lb de pressão no cabeçote, pressão essa que é controlada através da bomba de óleo. Acima desse valor de pressão, opta-se pela intervenção no volume de cana do Chute Donelly, evitando assim paradas indevidas devido a grandes volumes.

Figura 1 – Dispositivo Convencional Mola-Ponteiro para Indicação do Deslocamento do Rolo SuperiorTodo esse controle é visual/manual, o que implica um timing de correção considerável, se considerarmos tempo de percepção, da notificação do problema, do deslocamento ao painel de controle da pressão, do tempo de resposta da bomba e do tempo de verificação da nova medida.

Com respeito à vazão da água de embebição, o deslocamento do rolo superior proporciona um setpoint remoto para o controle da vazão de embebição. O levantamento empírico é necessário para se descobrir os melhores valores para a correção deste setpoint remoto.

O Transmissor de Posição SMAR

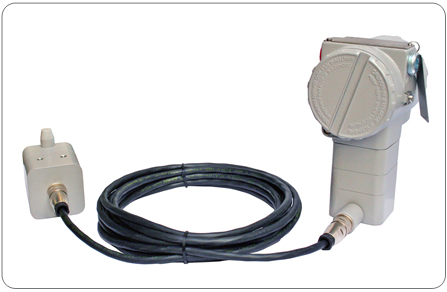

Figura 2 - Transmissor de Posição SMAR em Válvula de ControleOs transmissores de posição da SMAR, TP301 (4 a 20mA e Tecnologia HART), TP302 (Fieldbus) e TP303 (Profibus), são usados para controle e monitoração de deslocamentos de qualquer espécie, lineares ou rotativos. A medida de posição baseia-se no princípio do Efeito Hall, com um sensor magnético destinado à recepção do sinal gerado pelo movimento de um ímã.

A montagem do transmissor de posição SMAR depende do tipo de movimento ao qual se quer aplicar, se ele é linear ou rotativo. Para medir o deslocamento de alguma parte móvel de um instrumento é necessário que nela se fixe o ímã e o transmissor de posição em qualquer tipo de suporte. O percurso do ímã deve ser tal que ele induza seu campo magnético no sensor do transmissor durante todo o curso que se queira medir.

O sensor de posição por Efeito Hall fornece uma tensão de saída que é proporcional à variação campo magnético aplicado. São dois ímãs polarizados reversamente que atuam diretamente naquele sensor.

Figura 3 - Transmissor de Posição SMAR com Sensor RemotoAs faixas de medição são de 3 a 100 mm para deslocamentos lineares e de 30 a 120o para rotativos. Além dos modelos convencionais, a SMAR possui a versão com sensor de posição remoto, para aplicações em altas temperaturas, grandes vibrações ou locais de difícil acesso. Os comprimentos do cabo para o sensor remoto são de 5, 10, 15 e 20 m.

A Aplicação

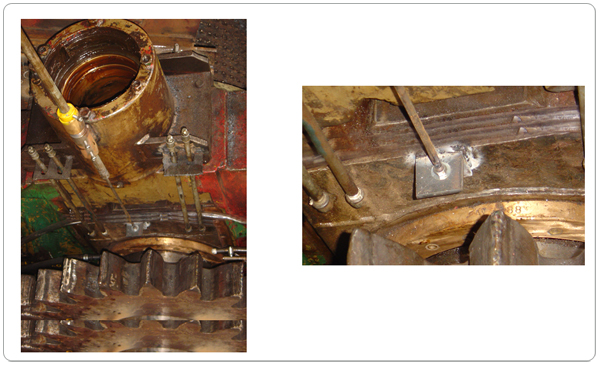

Da mesma forma que o ponteiro, o Transmissor de Posição SMAR necessita de um suporte solidário ao movimento vertical do rolo. Sua base, na maioria das aplicações vistas em campo, fica em contato direto com o mancal superior do rolo, como mostra a Figura 4. Dificilmente esse apoio é feito em cima do rolo, pois isso desgasta tanto este quanto a própria haste.

Figura 4– O Apoio da Haste é, em geral, sobre o mancal superior do rolo. Detalhe à direita.

Figura 5 – Conduto que envolve a haste, ímã preso a ela e TP fixado em outro suporte.

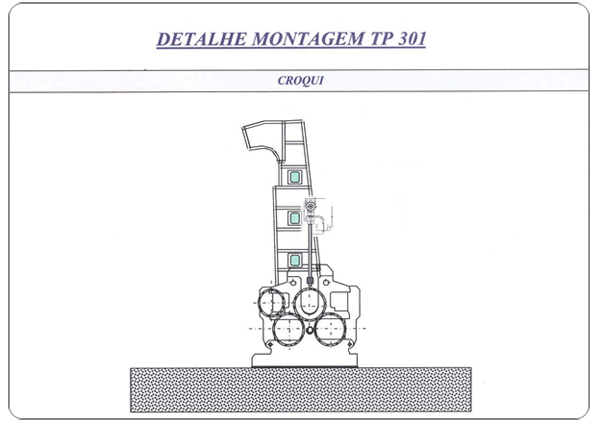

Figura 6 – Croqui da aplicação

Recomenda-se usar um conduto na haste para evitar deslocamentos laterais. Instala-se o ímã na outra extremidade da haste, conforme a figura 5.O Transmissor de Posição SMAR é fixado noutro lugar, de acordo com o comprimento da haste, e com seu sensor Hall alinhado ao ímã, como se observa acima. O local em que fica fixo o Transmissor de Posição SMAR varia de usina para usina: parte externa que cobre o cabeçote hidráulico, Chute Donelly, corrimão da passarela sobre a moenda, etc. Faz-se tal procedimento em ambos os lados do rolo superior, na intenção de regularizar seu nível horizontal.

A haste sobe ou desce com o movimento do rolo, e o Transmissor de Posição SMAR acusa esse deslocamento na unidade desejada, inclusive em porcentagem, como mostra a figura abaixo.

Figura 7 – Haste sendo movimentada, indicação no display do deslocamento.

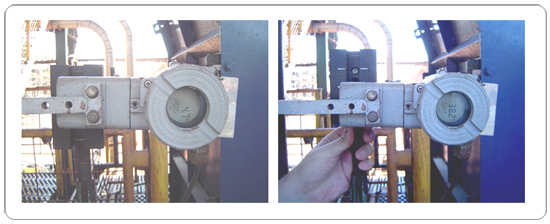

Figura 8 - TP Linear e Rotativo com indicador mecânicoÉ comum ter-se aplicações em que se combina o Transmissor de Posição SMAR, para medidas de deslocamentos lineares ou rotativos, e o indicador mecânico ao mesmo tempo, aproveitando as hastes e acoplamentos já instalados, como se vê na Figura 8.

Aqui, a mesma instalação destina-se a dois objetivos primários:

- Manter um nível adequado do volume de cana que passa pelo rolo para uma boa moagem;

- Corrigir a vazão da água de embebição.

Para ambos os casos, o transmissor de posição SMAR proporciona um setpoint remoto, para rotação do terno e para os controles de vazão de água de embebição.

A utilização da vazão de água de embebição utilizando-se apenas as condições de análise prévias da moenda para aquela safra, através de um setpoint local, acarreta em perdas por execesso ou falta de água ao processo. A medida da vazão, nesse caso, pode ser feita por elementos deprimogênitos, por exemplo placa de orifício, onde a diferença de pressão entre os lados da placa será convertida em sinal de vazão. Pode-se usar também medidores magnéticos, que se valem da variação do campo magnético atravessado pelos fluidos para medir a vazão.

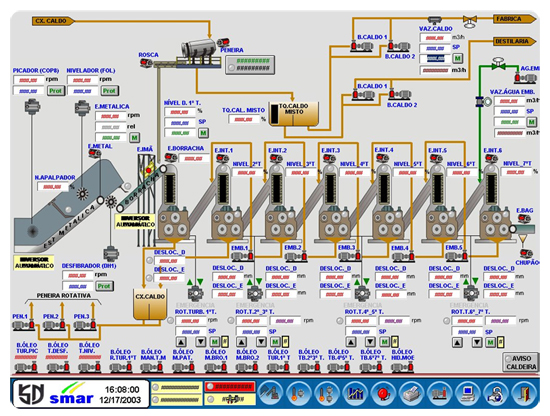

A Figura 9 mostra a tela de um sistema supervisório sobre uma moenda, com os controles de vazão de água de embebição, as indicações de deslocamento do rolo superior, indicando o lado direito e esquerdo. Apresenta também os setpoints remotos de rotação dos ternos e a malha com o apalpador na esteira de alimentação.

FIGURA 9 – Supervisório indicando os setpoints do controle em análise.Com o Transmissor de Posição SMAR, configura-se a faixa de deslocamento para cima e para baixo do rolo superior. Pelo que se pode observar em campo, na média esse deslocamento não passa de 30mm.

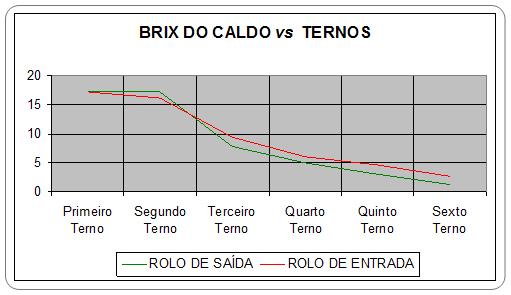

Nessa aplicação o Transmissor de Posição SMAR proporciona condições para correção da pressão no cabeçote hidráulico, ao mesmo tempo respeitando a curva de brix do caldo da cana, cuja medida é feita em dois ou três pontos. Por exemplo, antes do rolo de entrada, do caldo reservado do terno em questão e depois do rolo de saída. O objetivo é analisar a curva de extração e compará-la com a ideal, que varia de usina para usina.

Figura 10 – Curva de Brix do Caldo para cada ternoDesta forma, havendo alguma irregularidade na flutuação do rolo, cujo nível é medido pelo Transmissor de Posição SMAR, a correção será feita por controles automáticos na área da moenda, resolvendo a situação. Além do fator relacionado à vazão da água de embebição já citado, existem os seguintes:

- Alimentação de Cana - controlada a partir da medição de nível do primeiro Chute Donelly. Atua na velocidade da esteira de borracha e metálica. Tem como benefício uma melhor proteção dos picadores e desfibradores contra embuchamento, reduzindo seu desgaste. A velocidade da esteira de borracha e metálica é controlada a partir do nível do primeiro Chute Donelly.

- Velocidade das Turbinas e/ou Motores Elétricos - controla a velocidade do terno de acionamento do segundo terno e dos ternos seguintes. A variável medida para esse controle é o nível de cana do Chute Donelly do terno em questão.

- Nível da Caixa de Caldo - mede e controla esse nível atuando na turbina e/ou motor elétrico do primeiro terno.

Conclusão

O Transmissor de Posição SMAR traz algumas vantagens notórias sobre o ponteiro indicador de deslocamento, entre elas:

- Associado a uma malha de controle, ele gera um sinal correspondente ao nível de flutuação do rolo superior, que será usado para comandar uma redução ou aumento da velocidade de giro das turbinas e/ou motores da moenda e consequentemente o nível do Chute Donelly (via controlador SMAR). O uso simples de ponteiro indicador resulta em ações corretivas mais demoradas, reduzindo o rendimento de moagem;

- A grande vantagem de usar um sensor de posição por Efeito Hall é que se elimina o contato mecânico e, portanto, aumenta-se a confiabilidade da medida de posição, uma vez que não haverá folgas e nem desgastes, que ocorrem com freqüência em equipamentos que utilizam aquele alavancas e dispositivos mecânicos.

- Ocorre melhoria também no controle da vazão da água de embebição, parâmetro este diretamente associado com o nível do Chute Donelly e à flutuação do rolo;

A precisão das medidas é muito maior que a fornecida pelo ponteiro, este sujeito a desgastes mecânicos de suas partes, o que reduz ainda mais a extidão de medida.

Autor

- César Cassiolato