INTRODUÇÃO

É notável o avanço da Física e eletrônica nos últimos anos. Sem dúvida de todas as áreas técnicas, foram as mais marcantes em desenvolvimentos.Hoje somos incapazes de viver sem as facilidades e benefícios que estas áreas nos proporcionam em nossas rotinas diárias.Nos processos e controles industriais não é diferente, somos testemunhas dos avanços tecnológicos com o advento dos microprocessadores e componentes eletrônicos, da tecnologia Fieldbus, o wirelessHART, o uso da Internet, etc.

Os mais importantes componentes na automação e controle de processos e manufatura: os Sensores, são elementos que são amplamente utilizados, com inúmeras funcionalidades, recursos, características quantitativas e qualificativas, contribuindo para medições, performance e diagnósticos de forma geral. A figura 1 um mostra de forma simples um sistema de aquisição de dados, onde podemos ver a importância dos sensores nas medições de variáveis. Mas o que são variáveis? São fenômenos físicos que chamamos simplesmente variáveis, por exemplo: temperatura, pressão, densidade, posição, intensidade luminosa, etc.

.jpg)

Figura 1 – Sistema de aquisição de dados

É importante notar que outro ponto fundamental na cadeia de um sistema de aquisição de dados são os atuadores.São dispositivos que modificam uma variável controlada.

Sensores e atuadores são fundamentais em controle industrial de qualquer natureza, processo industrial contínuo ou discreto.

Vale lembrar que um Processo Industrial é uma seqüência de operações executadas por equipamentos que transformam matéria-prima em um produto final.

Existem sensores baseados nos mais diversos princípios físicos que possibilitam medir as

variáveis de processo básicos, quaisque que sejam, temperatura, pressão, vazão, nível, assim como propriedades físico-químicas, tais como viscosidade, pH, calor de combustão e densidade, e composições (fração de moles, concentrações etc).

No campo da saúde, a monitorização de sinais através de sensores é de extrema importância e contribui decisivamente para a melhoria na qualidade de vida e bem estar das pessoas. Existem atualmente diversas soluções de monitorização. Além disso, o desenvolvimento de novas soluções não intrusivas e não invasivas para monitorização de sinais vitais , vem sendo o grande desafio nesta área.Mas este assunto merece um outro artigo e foi comentado aqui pra mostrar a abrangência e importância dos sensores.

.jpg)

Figura 2 – Componentes de um sistema de aquisição de dados e fenômeno físico

Vamos focar em vários tipos de sensores de pressão neste artigo, mas antes vamos comentar de forma geral alguns conceitos básicos relacionados a sensores.

SENSORES

Sem dúvida a utilização de sensores nas aplicações industriais é algo muito extenso e impossível de se cobrir em um artigo. Procuramos aqui, dar uma idéia geral de alguns conceitos envolvidos em sensores.

Neste artigo, trataremos sensores como transdutores de entrada, embora na prática o termo sensor e transdutor muitas vezes acabam sendo usados como sinônimos. Para esclarecermos, transdutor é um dispositivo que “toma” energia de um sistema em medição convertendo-a a um sinal de saída que pode ser traduzido em sinal elétrico e que corresponde ao valor medido.Já o sensor sugere algo além de nossas percepções físicas, envolvendo exatidão, precisão, tempo de resposta, linearidade, histerese, zona morta, etc.

Quando se fala em sensores, é importante se ter em mente que podemos ter domínios elétricos da informação relacionados aos mesmos:

- domínio analógico, onde se tem a amplitude do sinal(corrente, voltagem, potência)

- domínio do tempo, onde se tem relação de tempos(período ou freqüência, largura de pulso, fase)

- domínio digital, onde a informação é caracterizada binariamente e pode se conduzida por um trem de pulsos, ou codificação serial ou paralela, por exemplo.

Existem também os domínios não-elétricos, onde, por exemplo, podemos citar os químicos.

Devido à ampla variedade de sensores, normalmente os mesmos são classificados de acordo com alguns critérios:

- Alimentação: segundo este critério podem ser classificados em ativos, onde utilizam a alimentação derivada de uma fonte auxiliar ou passivos quando não consomem energia e a potência para a saída vem da entrada.Como exemplo de sensores podemos citar o termistor ( ativo) e o termopar (passivo).

- Saída: segundo este critério podem ser classificados em analógicos e digitais, como por exemplo, um potenciômetro e um encoder de posição, respectivamente.

- Mode de operação: neste caso são classificados em termos de suas funções em modo de deflexão ou modo nulo.No primeiro caso, o valor medido gera um efeito físico de ação contrária a variável medida, como por exemplo em um acelerômetro de deflexão. No caso de modo nulo, o sensor tenta compensar a deflexão de um ponto nulo pela aplicação de um efeito conhecido que se opõe ao valor medido, como por exemplo, em um servo-acelerômetro. Normalmente, o de modo nulo é mais exato já que se pode calibrar o efeito contrário com referências de alta exatidão, porém podem ser lentos.

- Entrada-saída: podem ser classificados de acordo com a relação entrada-saída em sensores de primeira, segunda, terceira ou maior ordem. A ordem está relacionada com números de elementos independentes que conseguem armazenar energia e afeta a exatidão e tempo de resposta, o que são importantes quando estes sensores fazem parte de malhas de controles.

Existe uma ampla variedade de sensores e suas aplicações são infinitas em automação, controles industriais e manufatura: temperatura, pressão, densidade, vazão, umidade, posição, velocidade, aceleração, força, torque, deslocamento, cor,etc.

São vários os tipos de sensores: indutivos, capacitivos, ópticos, ultra-sônicos, etc.

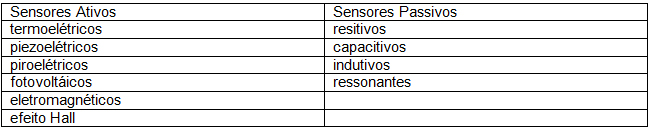

Tabela 1 – Exemplo de sensores ativos e passivos

CARACTERÍSTICAS QUE DEVEM SER CONSIDERADAS EM SENSORES

Na prática o que se espera de um sensor é que sua sensitividade seja somente devido à quantidade em interesse ( grandeza a ser medida) e que o sinal de saída seja inteiramente função da entrada.Porém, nenhuma medição é obtida em circunstâncias ideais e qualquer sensor sofre algum tipo de interferência e perturbações internas, como por exemplo, efeitos em temperatura, efeitos em pressões estáticas, efeitos devido a interferência magnética, etc.

Outro fator a ser considerado é o comportamento estático e que afeta diretamente o comportamento dinâmico de um sensor, tais como a exatidão, precisão, sensitividade, linearidade, resolução, erros sistemáticos, randômicos e dinâmicos, velocidade de resposta, impedância de entrada, etc.

Com o avanço tecnológico, várias técnicas de compensações foram desenvolvidas e hoje são empregadas, minimizando estes efeitos a níveis aceitáveis e confiáveis.

SENSORES INTEGRADOS

Devido aos avanços tecnológicos e principalmente ao desenvolvimento de redes de campo e a distribuição da inteligência no campo, hoje encontramos no mercado, sensores integrados em um mesmo equipamento, minimizando custos de instalação, aumentando o endereçamento nos barramentos de campo (uma vez que um único dispositivo, possuindo um ou mais sensores e um ou mais relés, representa um único nó de rede), aumentando a flexibilidade de aplicações, facilitando integrações, etc.

Podem-se achar dispositivos simples, como por exemplo, um sensor para supervisão de temperatura que pode ser aplicado para avaliar temperaturas em meios sólidos, líquidos ou gasosos (Proteção de motores, monitoração de forma geral envolvendo temperatura em processos industriais e manufaturas,etc), onde a temperatura é adquirida pelo sensor, avaliada pelo relé e monitorada dentro de limites pré-configurados. O relé de saída é acionado ou desligado no valor de referência, dependendo dos ajustes nos parâmetros do dispositivo. Existem outras famílias voltadas à segurança como por exemplo, em sistema detector de chama, que utiliza sensores do tipo ionização e fotoresistor.

SENSORES DE PRESSÃO

A medição e controle de pressão é a variável de processo mais usada na indústria de controle de processos nos seus mais diversos segmentos. Além disso, através da pressão é facilmente possível inferir uma série de outras variáveis de processo, tais como nível, volume, vazão e densidade. Comentaremos a seguir as principais características das tecnologias mais importantes utilizadas em sensores de pressão.

TIPOS MAIS USUAIS DE MEDIÇÃO DE PRESSÃO

Em função da referência pode-se classificar a medição de pressão como: manométrica, absoluta e diferencial ou relativa.Tomemos como referência a figura 3:

.jpg)

Figura 3 – Referências de Pressão e tipos mais usuais.

- Pressão absoluta: é medida com relação ao vácuo perfeito, ou seja, é a diferença da pressão em um determinado ponto de medição pela pressão do vácuo (zero absoluto). Normalmente quando se indica esta grandeza usa-se a notação ABS. Ex.: A pressão absoluta que a atmosfera exerce ao nível do mar é de 760mmHg.

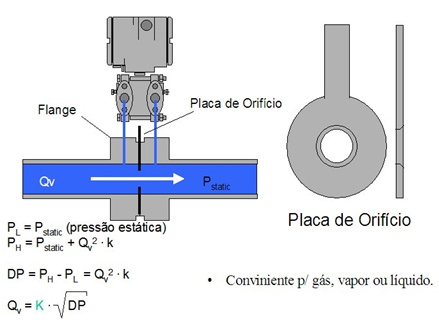

- Pressão diferencial: é a diferença de pressão medida entre dois pontos. Quando qualquer ponto diferente do vácuo ou atmosfera é tomado como referência diz-se medir pressão diferencial.Por exemplo, a pressão diferencial encontrada numa placa de orifício.

- Pressão manométrica (Gauge): é medida em relação à pressão do ambiente ou seja em relação a atmosfera. Ou seja, é a diferença entre a pressão absoluta medida em um ponto qualquer e a pressão atmosférica. É sempre importante registrar na notação que a medição é relativa. Exemplo: 10Kgf/cm2 Pressão Relativa.

- Note que a pressão manométrica é dada pela diferença entre a absoluta e a atmosférica.

SENSORES UTILIZADOS NA MEDIÇÃO PRESSÃO

Em geral os sensores são classificados conforme a técnica usada na conversão mecânica da pressão em um sinal eletrônico proporcional. Todas as tecnologias tem um só propósito que é transformar a pressão aplicada em um sensor, em um sinal eletrônico proporcional a mesma:

- Capacitância Variável (Capacitivos)

- Piezo-resistivo(Strain Gage)

- Potenciométrico

- Piezo-elétrico

- Relutância Variável

- Ressonante

- Ótico

- Outros

Vejamas alguns destes sensores e princípios brevemente:

1) Piezo-resistivo ou Strain Gage

A piezo-resistividade refere-se à mudança da resistência elétrica com a deformação/contração como resultado da pressão aplicada. Na sua grande maioria são formados por elementos cristalinos (strain gage) interligados em ponte (wheatstone) com outros resistores que provém o ajuste de zero, sensibilidade e compensação de temperatura. O material de construção varia de fabricante para fabricante e hoje em dia é comum sensores de estado sólido.

Desvantagens: faixa limitante de temperatura de operação, aplicável em ranges baixos de pressão por gerarem um sinal muito baixo de excitação, muito instável.

Atualmente existe o chamado “Film Transducer”, o qual é construído com a deposição de vapor ou injeção de elementos strain gage diretamente em um diafragma, o que minimiza a instabilidade devida ao uso de adesivos nas ligas nos modelos “Bonded Wire”. A grande vantagem é que já produz um sinal eletrônico num nível maior, porém em altas temperaturas são totalmente vulneráveis, já que a temperatura afeta o material adesivo utilizado ao colar o silício ao diafragma.

Várias técnicas baseadas na fabricação de sensores de silício piezo-resistivo (silicon substrate) estão emergindo, mas são susceptíveis a degradação de seus sinais em função da temperatura e exigem circuitos complicados para a compensação, minimização do erro e sensibilidade do zero.Totalmente inviáveis em aplicações sujeitas a temperatura altas por longo períodos, uma vez que a difusão degrada os substratos em altas temperaturas.

.jpg)

Figura 4 – Sensor Piezo-Resisitivo.

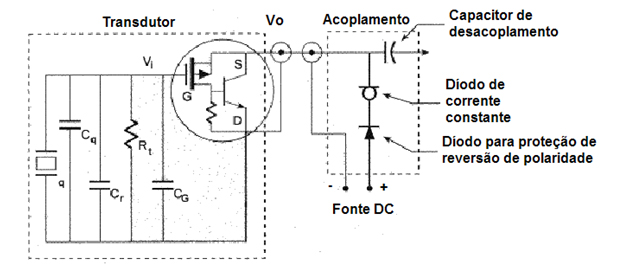

2) Piezo-elétrico

O material piezo-elétrico é um cristal que produz uma tensão diferencial proporcional a pressão a ele aplicada em suas faces: quartzo, sal de Rochelle, titânio de bário, turmalina etc.Este material acumula cargas elétricas em certas áreas de sua estrutura cristalina, quando sofrem uma deformação física, por ação de uma pressão. A piezo-eletricidade foi descoberta por Pierre e Jacques Curie em 1880.

Tem a desvantagem de requerer um circuito de alta impedância e um amplificador de alto ganho, sendo susceptível a ruídos.

Além disso, devido à natureza dinâmica, não permite a medição de pressão em estado sólido.Porém, tem a vantagem de rápida resposta.

A relação entre a carga elétrica e a pressão aplicada ao cristal é praticamente linear:

q = Sq x Ap

p - pressão aplicada, A - área do eletrodo, Sq - sensibilidade,

q - carga elétrica, C - capacidade do cristal, Vo - tensão de saída

.jpg)

Figura 5a – Sensor Piezo-Elétrico.

Figura 5b – Sensor Piezo-Elétrico

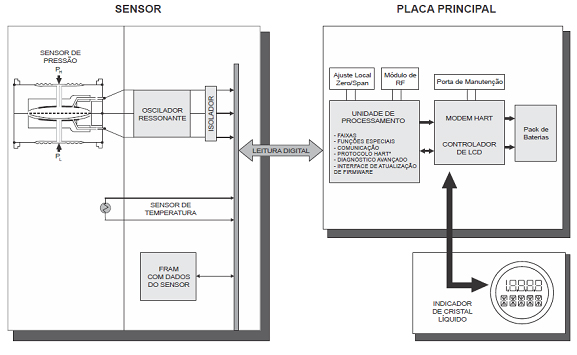

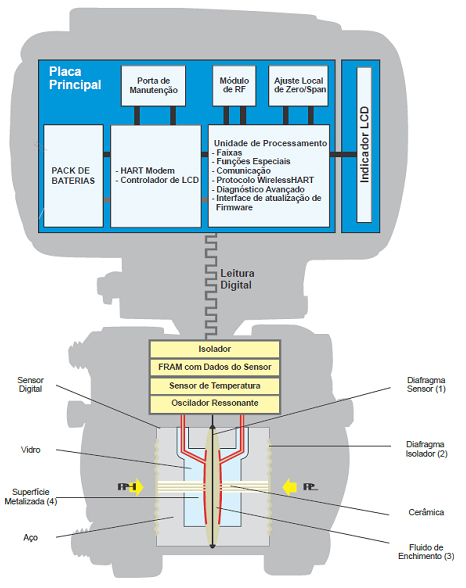

3) Ressoantes

Possuem em geral o princípio da tecnologia que é conhecida como “vibrating wire”. Uma mola de fio magnético é anexada ao diafragma que ao ser submetido a um campo magnético e ser percorrido por uma corrente elétrica entra em oscilação.A freqüência de oscilação é proporcional ao quadrado da tensão (expansão/compressão) do fio. No sensor Silício Ressonante, não se usa fio e sim o silício para ressonar com diferentes freqüências que são funções da expansão/compressão(é uma função do tipo 1/f2). O sensor é formado por uma cápsula de silício colocada em um diafragma que vibra ao se aplicar um diferencial de pressão, e a freqüência de vibração depende da pressão aplicada. Alguns sensores ressonantes exigem técnicas de compensação em temperatura via hardware/software complicadas, aumentando o número de componentes, o que em alguns equipamentos exigem mais placas eletrônicas.

4) Capacitivos

Estes são os sensores mais confiáveis e que já foram usados em milhões de aplicações.São baseados em transdutores onde a pressão aplicada a diafragmas sensores faz com que se tenha uma variação da capacitância entre os mesmos e um diafragma central, por exemplo. Esta variação de capacitância tipicamente é usada para variar a freqüência de um oscilador ou usada como elemento em uma ponte de capacitores. Esta variação de capacitância pode ser usada para variar a freqüência de um oscilador. Esta freqüência pode ser medida diretamente pela CPU e convertida em Pressão. Neste caso não existe conversão A/D o que contribui na exatidão e eliminação de drifts embutidos nas conversões analógicas/digitais . Vale a pena lembrar que este princípio de leitura totalmente digital é utilizado pela Smar desde meados da década de 80 (a Smar, é a única empresa brasileira e uma das poucas no mundo a fabricar este tipo de sensores). Possuem respostas lineares e praticamente insensíveis a variações de temperatura, sendo os mais indicados em instrumentação e controle de processos, já que possuem excelentes performance em estabilidade, em temperatura e pressão estática.

Algumas de suas vantagens:

- Ideais para aplicações de baixa e alta pressão.

- Minimizam o Erro Total Provável e conseqüentemente a variabilidade do processo.

- Ideais para aplicações de vazão.

- Por sua resposta linear, permite alta rangeabilidade com exatidão.

.jpg)

Figura 6 - Exemplo de construção de um sensor capacitivo.

5) Óticos

São ainda pouco difundidos mas vejamos abaixo alguns marcos da evolução da fibra ótica:

- Foi inventada em 1952 pelo físico indiano Narinder Singh Kanpany.

- 1970: Corning Glass produziu alguns metros de fibra ótica com perdas de 20 db/km.

- 1973: Um link telefônico de fibras óticas foi instalado no EUA.

- 1976: Bell Laboratories instalou um link telefônico em Atlanta de 1 km e provou ser praticamente possível a fibra ótica para telefonia.

- 1978: Começa em vários pontos do mundo a fabricação de fibras óticas com perdas menores do que 1,5 dB/km.

- 1988: Primeiro cabo submarino de fibras óticas mergulhou no oceano e deu início à super-estrada da informação.

- 2004: A fibra ótica movimenta cerca de 40 bilhões de dólares anuais.

- 2007: Fibra óptica brasileira faz 30 anos e o mercado americano de sensores com fibra ótica movimentou 237 milhões de dólares

- 2014: perspectiva de movimento de 1,6 bilhões de dólares no mercado americano de sensores com fibra ótica

A sensitividade dos sensores a fibra, ou seja, o distúrbio menos intenso que pode ser medido, pode depender de:

- Variações infinitesimais em algum parâmetro de caracterização da fibra usada, quando a fibra é o próprio elemento sensor;

- Mudanças nas propriedades da luz usada, quando a Fibra é o canal através do qual a luz vai e volta do local sob teste.

Os sensores a Fibras Óticas são compactos e apresentam sensitividades comparáveis ao similares convencionais. Os Sensores de pressão são construídos com o emprego de uma membrana móvel numa das extremidade da fibra. Podemos citar as seguintes vantagens destes sensores: a lta sensibilidade, tamanho reduzido, flexibilidade e resistência, baixo peso, longa vida útil, longa distância de transmissão, baixa reatividade química do material, ideal para operar em ambientes com risco de explosão e intrinsecamente seguros, isolamento elétrico, ideal para operar em ambientes com alta tensão, imunidade eletromagnética, multiplexação de sinais (uma única fibra pode possuir dezenas de sensores: pode medir vibração, pressão, temperatura, fluxo multifásico, deformação, etc.…).

Uma técnica utilizada em construção de sensores óticos é o Interferômetro Fabry-Perot: este dispositivo é usado geralmente para medidas de comprimentos de onda com alta precisão, onde essencialmente dois espelhos parcialmente refletores (de vidro ou quartzo) são alinhados e se obtém o contraste de franjas máximo e a distância entre os mesmos pela variação mecânica. Esta variação da distância poderia ser gerada por pressão e, com isso, teríamos um sensor de pressão.

.jpg)

Figura 7 – Sensor de Pressão com Princípio de Fabry-Perot.

EQUIPAMENTOS INDUSTRIAIS PARA MEDIÇÃO DE PRESSÃO

Na indústria, dentre os diversos equipamentos usados para medir pressão podemos destacar dois deles: o manômetro e o transmissor de pressão.

O manômetro é usado para leituras locais da pressão, possuindo normalmente uma conexão com o processo e um display(quando eletrônico) ou ponteiro (quando mecânico) para que se possa ler a pressão localmente. Normalmente são dispositivos de baixo custo e são usados quando a pressão não precisa ser transmitida para um sistema de controle e não se precisa exatidão. Por exemplo, pressões estáticas, pressões de bomba, etc. Existem também modelos diferenciais, vacuômetrros, sanitários, etc.

.jpg)

Figura 8 - Exemplos de manômetros.

Um transmissor de pressão inteligente combina a tecnologia do sensor mais sua eletrônica.

Tipicamente, deve prover as seguintes características:

- Sinal digital de saída ;

- Interface de comunicação digital(HART/4-20mA, Foundation Fieldbus, Profibus-PA) ;

- Compensação de pressão e de temperatura ;

- Estabilidade;

- Deve permitir fácil e amigável calibração ;

- Re-range com e sem referência ;

- Auto Diagnósticos ;

- Fácil instalação e calibração;

- Alta confiabilidade;

- Baixos custos e curtos tempos de instalação e manutenção;

- Redução na intrusão/penetração(processo);

- Economizar espaços na instalação;

- Permitir upgrades para a tecnologia Foundation Fieldbus e Profibus PA.

- Recursos de interface EDDL e FDT/DTMs.

- Protetor de transiente, sem polaridade de alimentação,

- Trava física para transferência de custódia, etc.

- Alguns pontos que os usuários devem estar atentos, para não pagarem a mais por algo que não vão usar ou que sua aplicação não exija:

o Exatidão & Rangeabilidade: se é necessário equipamentos com tais requisitos, analise as fórmulas de exatidão e veja que às vezes a exatidão não é a anunciada em toda a faixa. Veja outras características também como tempo de resposta, Totalização, PID block , etc., pois podem ser mais úteis nas aplicações.

o Proteção ao investimento: analise o preço de sobressalentes, intercambiabilidade entre modelos, simplicidade de especificação, atualização para outras tecnologias(Fieldbus Foundation, Profibus PA), prestação de serviços, suporte técnico, prazo de reposição, etc. São fatores que podem fazer com que a disponibilidade da planta possa ficar comprometida.

.jpg)

Figura 9– LD400 - Transmissor de Pressão HART/4-20mA com sensor capacitivo, placa eletrônica única, alta performance (transmissor com o melhor tempo de resposta do mercado)

Os transmissores de pressão microprocessados possuem a grande vantagem de permitirem uma melhor interação com o usuário, com interfaces amigáveis.Além disso, possuem características de auto-diagnose que facilitam a identificação de problemas.Com o advento das redes fieldbuses, pode-se agora extrair ao máximo os benefícios da tecnologia digital.Estes transmissores possuem melhor exatidão, uma estabilidade eletrônica superior aos modelos analógicos, além de facilitarem ajustes e calibrações.A tecnologia digital também permite que poderosos algoritmos possam ser implementados a favor da melhoria de performance e exatidão da medição e a monitoração on-line da vida do equipamento.

Nos últimos anos vemos o crescimento das tecnologias wirelessHART; veja a figura 11a a 11c.

Figura 10a – LD400WH – Transmissor de Pressão WirelessHART Smar

Figura 10b - Diagrama de blocos do LD400WH - Smar

Figura 10c - Diagrama de blocos do LD400WH, eletrônica e sensor – Smar

EXEMPLO DE APLICAÇÕES TÍPICAS COM TRANSMISSOR DE PRESSÃO

A seguir vem exemplos típicos de aplicação com transmissor de pressão. Para mais detalhes sobre cada aplicação consulte a literatura disponível nas referências do artigo. Vale a pena lembrar que a correta instalação garante o melhor aproveitamento dos equipamentos em termos de performance.

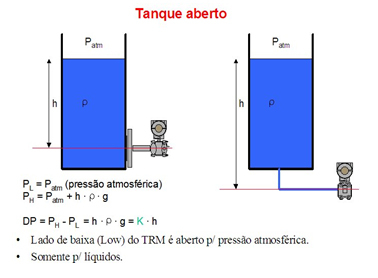

Medição de nível de líquidos

Figura 11 - Medição de nível em tanque aberto.

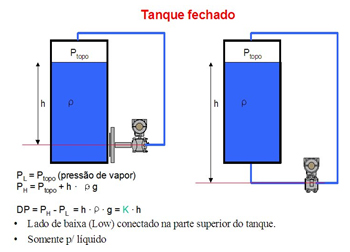

Figura 12 - Medição de nível em tanque fechado

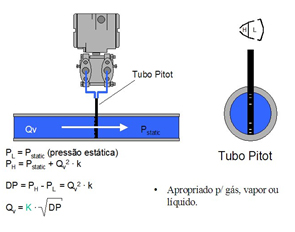

Medição de vazão

Figura 13 - Medição de vazão usando tubo de Pitot.

Figura 14 - Medição de vazão usando placa de orifício

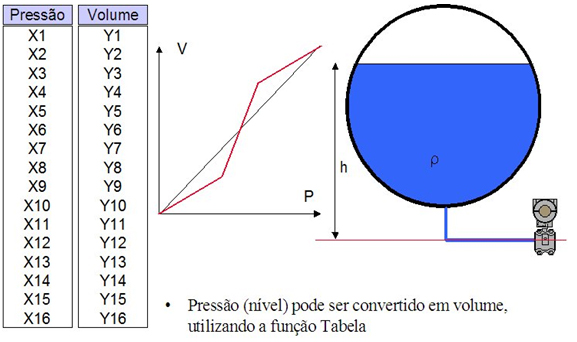

Figura 15 - Medição de volume.

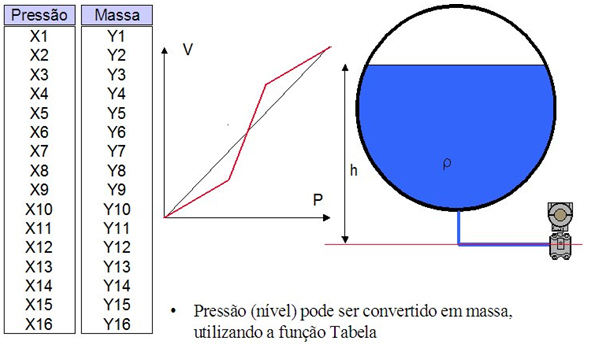

Figura 16 - Medição de massa.

CONCLUSÃO

Vimos através deste artigo a importância dos sensores nos processos industriais e os vários tipos de sensores de pressão. A medição e controle de pressão é a variável de processo mais usada na indústria de controle de processos nos seus mais diversos segmentos. Além disso, através da pressão é facilmente possível inferir uma série de outras variáveis de processo, tais como nível, volume, vazão e densidade. Vimos também as principais características das tecnologias mais importantes utilizadas em sensores de pressão.

Usuários vem colhendo benefícios com os mais avançados sensores de pressão nas mais diversas aplicações industriais. Isto é encarado como um processo natural demandado pelos novos requisitos de qualidade, confiabilidade e segurança do mercado. A utilização de sensores robustos e confiáveis traz uma vantagem competitiva, no sentido que as novas tecnologias trazem aumentos de produtividade pela redução das variabilidades dos processos, redução dos tempos de indisponibilidade das malhas de controle e aumento da segurança operacional.

Autor

- César Cassiolato

REFERÊNCIAS:

- Manuais transmissores de pressão Smar, Série LD301, LD302, LD303 e LD400

- https://www.smar.com.br/pt/categoria/solucoes

- https://www.smar.com.br/pt/produto/ld400-transmissores-de-pressao-hart

- https://www.smar.com.br/pt

- Artigos técnicos, César Cassiolato