INTRODUÇÃO

É notável o avanço da Física e eletrônica nos últimos anos. Sem dúvida de todas as áreas técnicas, foram as mais marcantes em desenvolvimentos.Hoje somos incapazes de viver sem as facilidades e benefícios que estas áreas nos proporcionam em nossas rotinas diárias.Nos processos e controles industriais não é diferente, somos testemunhas dos avanços tecnológicos com o advento dos microprocessadores e componentes eletrônicos, da tecnologia Fieldbus, o uso da Internet, etc.

Comentaremos neste artigo, dois importantes componentes na automação e controle de processos e manufatura: os Relés e os Sensores. Estes dois elementos são amplamente utilizados, com inúmeras funcionalidades e recursos.O primeiro, com características marcantes em atuações e o segundo, com características quantitativas e qualificativas, contribuindo para medições, performance e diagnósticos de forma geral.

RELÉS

Um relé, de forma bem simples, é um interruptor acionado eletronicamente e que se coloca em um circuito elétrico sendo capaz de interromper ou não o fluxo de corrente elétrica, de acordo com um circuito de controle.

Quando o circuito de controle é alimentado, o relé fecha permitindo fluxo de corrente entre os dois pontos conectados.Ao se tirar o comando de controle, isto é a energia, abre-se o circuito.

A grande maioria dos relés se utiliza de um mecanismo interessante, no qual parte da corrente elétrica que flui pelo circuito é desviada para realimentar o circuito de controle, mantendo-o fechado até que uma ação externa interrompa a corrente no circuito de controle, abrindo-o e mantendo-o neste estado até que outra ação externa aplique uma corrente ao circuito de controle. Dispositivos deste tipo são chamados bi-estáveis, pois oscilam entre dois estados que não se alteram sozinhos, onde é preciso uma ação externa para modificá-los.

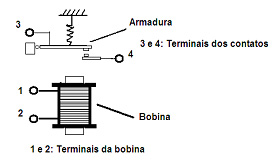

Para entendermos melhor e mais facilmente, vamos analisar os relés mais comuns que são dispositivos eletromecânicos (veja figura 2), onde uma bobina é enrolada em torno de um núcleo de ferro, formando um eletroimã. Nas proximidades do eletroimã é instalada uma armadura móvel que tem por finalidade abrir ou fechar os contatos. Quando a bobina é percorrida por uma corrente elétrica é criado um campo magnético que atua sobre esta armadura, atraindo-a, e ativando os contatos.

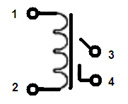

Figura 1 – Símbolo do Relé

Figura 2 – Esquema de um Relé

Através de uma corrente de controle aplicada à bobina do relé, podemos abrir, fechar ou comutar os contatos de tal forma a controlar as correntes que circulam por circuitos externos(cargas). Quando a corrente deixa de circular pela bobina do relé, o campo magnético criado desaparece, e com isso com a ação da mola, a armadura volta a sua posição natural.

A aplicação mais simples de um relé com contato simples é no controle de ligar desligar de uma carga, por exemplo, na aplicação de controlar uma bomba, ligando-a ou não, de acordo com o nível de um tanque. Observe o símbolo usado para representar este componente na figura 1.Podemos ter relés com contatos normalmente abertos, normalmente fechados e mistos.

Mas há também relés eletrônicos, formados por transistores ligados entre si tão engenhosamente que basta aplicar um potencial elétrico a um terminal de controle para fechar o circuito por eles controlado.Além disso, existem os relés de estado sólido, que veremos a seguir mais detalhes.

Em termos de projetos utilizando relés, existem algumas características elétricas e mecânicas que devem ser atentadas:

- Tensão nominal, tensão de operação e tensão máxima de trabalho

- Corrente nominal

- Resistência ôhmica

- Potência nominal dissipada

- Características dos contatos(a superfície dos contatos; a tensão e corrente máximas que os circuitos do contato podem admitir e controlar; resistência e materiais dos contatos(o cobre, a prata e o tungstênio); o número de contatos e sua disposição que vai depender das aplicações a que se destinam os relés; capacitância entre contatos,etc.)

- Tempo que o relé leva para fechar e/ou abrir seus contatos.

- Tipo de carga: AC ou DC. Lembrando que em aplicações com cargas indutivas, o tempo de abertura aumenta.

- Vida mecânica.

- Etc.

A corrente que aciona o relé é denominada corrente de acionamento. Esta é a corrente necessária para se criar uma intensidade de campo magnético que atraia a armadura para perto da bobina. Uma vez vencida esta inércia, o campo magnético já não precisa ser tão intenso para mantê-la junto à bobina. A corrente que mantém o relé fechado é conhecida como corrente de manutenção.A corrente que vai circular por sua bobina é função da resistência do enrolamento, o quê pode ser calculado pela lei de Ohm, assim como a potência a ser dissipada no mesmo.

A utilização de relés na prática requer alguns cuidados durante sua desativação (remoção do controle de comando), onde se tem uma tensão de polaridade oposta àquela que criou o campo magnético e que devido à característica de variações bruscas em um indutor, atinge valores altos. Este valor está relacionado à taxa de variação di/dt e com a indutância(L) da bobina (V=Ldi/dt). Se o circuito de controle de ativação do relé não for protegido pode-se ter o seu mau funcionamento ou sua total danificação. A técnica mais comumente usada é a do diodo reverso ou a do varistor em paralelo com a bobina do relé. No caso do diodo, quando ocorre a interrupção da corrente, ocorre a indução de uma alta tensão na bobina, e o diodo fica polarizado no sentido direto, servindo de caminho para a corrente, protegendo o circuito de disparo. O varistor ou VDR é utilizado empregando-se sua característica de que uma vez ultrapassada a tensão limite a ele aplicada, sua resistência diminui significativamente. Esta propriedade é usada no instante em que o relé é desenergizado e quando a corrente poderia causar problemas aos componentes de disparo. A tensão do varistor deve ser especificada em um valor maior que a tensão de disparo do relé, porém menor que a tensão máxima suportada pelo componente usado no disparo.

Outro detalhe a ser observado na área de automação e controle é o tipo de montagem e os requisitos de classificação de áreas. Existem relés abertos, fechados com invólucro dos mais diversos materiais e condições de selagem que atendem áreas classificadas(áreas perigosas) e que podem estar sujeitos aos mais diversos ambientes.

Fica claro aqui que o relé é um elemento de conexão e que normalmente estará relacionada a elementos finais de controle, onde se exige vários cuidados a serem observados não só em nível de especificação, mas também operacionalmente.

RELÉS DE ESTADO SÓLIDO

Esta classe de relés é desenvolvida com dispositivos e componentes eletrônicos baseados em semicondutores que permitem controle e fluxo de elétrons, de acordo com mudanças de níveis de energia, modificando níveis de tensão de entrada com os objetivos de se conseguir características de retificação, amplificação e chaveamento.

Podemos destacar algumas características de suas aplicações:

- longa vida de operação;

- quando a aplicação envolve operação em ambiente severo (sujeira, umidade, combustão, etc.);

- operações silenciosas;

- alta velocidade de chaveamento;

- baixo consumo para disparo;

- compatível com aplicações envolvendo lógica digital e baseada em microprocessadores e controle em geral;

- baixa susceptibilidade a interferência eletromagnética;

- alto número de operações.

- isolação ótica.

- acionamentos na condição de “zero-cross”;

- circuitos de proteção(snubbers);

- modo de funcionamento por ângulo de fase, trem de pulso ou on-off.

- etc.

Seu campo de aplicação é amplo, onde podemos citar desde integrações compatíveis com microprocessadores, sistemas de lógicas TTL e MOS, até acionamento e controle de cargas AC e DC, como motores e solenóides on/off.

SENSORES

Sem dúvida a utilização de sensores nas aplicações industriais é algo muito extenso e impossível de se cobrir em um artigo. Procuramos aqui, dar uma idéia geral de alguns conceitos envolvidos em sensores.

Neste artigo, trataremos sensores como transdutores de entrada, embora na prática o termo sensor e transdutor muitas vezes acabam sendo usados como sinônimos. Para esclarecermos, transdutor é um dispositivo que “toma” energia de um sistema em medição convertendo-a a um sinal de saída que pode ser traduzido em sinal elétrico e que corresponde ao valor medido.Já o sensor sugere algo além de nossas percepções físicas, envolvendo exatidão, precisão, tempo de resposta, linearidade, histerese, zona morta, etc.

Quando se fala em sensores, é importante se ter em mente que podemos ter domínios elétricos da informação relacionados aos mesmos:

- domínio analógico, onde se tem a amplitude do sinal(corrente, voltagem, potência)

- domínio do tempo, onde se tem relação de tempos(período ou freqüência, largura de pulso, fase)

- domínio digital, onde a informação é caracterizada binariamente e pode se conduzida por um trem de pulsos, ou codificação serial ou paralela, por exemplo.

Existem também os domínios não-elétricos, onde, por exemplo, podemos citar os químicos.

Devido à ampla variedade de sensores, normalmente os mesmos são classificados de acordo com alguns critérios:

- Alimentação: segundo este critério podem ser classificados em ativos, onde utilizam a alimentação derivada de uma fonte auxiliar ou passivos quando não consomem energia e a potência para a saída vem da entrada.Como exemplo de sensores podemos citar o termistor (ativo) e o termopar(passivo).

- Saída: segundo este critério podem ser classificados em analógicos e digitais, como por exemplo, um potenciômetro e um encoder de posição, respectivamente.

- Mode de operação: neste caso são classificados em termos de suas funções em modo de deflexão ou modo nulo.No primeiro caso, o valor medido gera um efeito físico de ação contrária a variável medida, como por exemplo em um acelerômetro de deflexão. No caso de modo nulo, o sensor tenta compensar a deflexão de um ponto nulo pela aplicação de um efeito conhecido que se opõe ao valor medido, como por exemplo, em um servo-acelerômetro. Normalmente, o de modo nulo é mais exato já que se pode calibrar o efeito contrário com referências de alta exatidão, porém podem ser lentos.

- Entrada-saída: podem ser classificados de acordo com a relação entrada-saída em sensores de primeira, segunda, terceira ou maior ordem. A ordem está relacionada com números de elementos independentes que conseguem armazenar energia e afeta a exatidão e tempo de resposta, o que são importantes quando estes sensores fazem parte de malhas de controles.

Existe uma ampla variedade de sensores e suas aplicações são infinitas em automação, controles industriais e manufatura: temperatura, pressão, densidade, vazão, umidade, posição, velocidade, aceleração, força, torque, deslocamento, cor,etc.

São vários os tipos de sensores: indutivos, capacitivos, ópticos, ultra-sônicos, etc.

CARACTERÍSTICAS QUE DEVEM SER CONSIDERADAS EM SENSORES

Na prática o que se espera de um sensor é que sua sensitividade seja somente devido à quantidade em interesse ( grandeza a ser medida) e que o sinal de saída seja inteiramente função da entrada.Porém, nenhuma medição é obtida em circunstâncias ideais e qualquer sensor sofre algum tipo de interferência e perturbações internas, como por exemplo, efeitos em temperatura, efeitos em pressões estáticas, efeitos devido a interferência magnética, etc.

Outro fator a ser considerado é o comportamento estático e que afeta diretamente o comportamento dinâmico de um sensor, tais como a exatidão, precisão, sensitividade, linearidade, resolução, erros sistemáticos, randômicos e dinâmicos, velocidade de resposta, impedância de entrada, etc.

Com o avanço tecnológico, várias técnicas de compensações foram desenvolvidas e hoje são empregadas, minimizando estes efeitos a níveis aceitáveis e confiáveis.

RELÉ & SENSORES INTEGRADOS

Devido aos avanços tecnológicos e principalmente ao desenvolvimento de redes de campo e a distribuição da inteligência no campo, hoje encontramos no mercado, relés e sensores integrados em um mesmo equipamento, minimizando custos de instalação, aumentando o endereçamento nos barramentos de campo (uma vez que um único dispositivo, possuindo um ou mais sensores e um ou mais relés, representa um único nó de rede), aumentando a flexibilidade de aplicações, facilitando integrações, etc.

Podem-se achar dispositivos simples, como por exemplo, um relé para supervisão de temperatura que pode ser aplicado para avaliar temperaturas em meios sólidos, líquidos ou gasosos (Proteção de motores, monitoração de forma geral envolvendo temperatura em processos industriais e manufaturas,etc), onde a temperatura é adquirida pelo sensor, avaliada pelo relé e monitorada dentro de limites pré-configurados. O relé de saída é acionado ou desligado no valor de referência, dependendo dos ajustes nos parâmetros do dispositivo. Podemos achar relés com comunicação via PC, via protocolo Profibus DP, Asi, Foundation Fieldbus ou Modbus, como por exemplo, para proteção eletrônica e controle de motores, com capacidade de diagnósticos, etc. Existem outras famílias voltadas à segurança como por exemplo, Relé detector de chama, que utiliza sensores do tipo ionização e fotoresistor.

O USO DE SENSORES E RELÉS EM FIELDBUS

Agora, este artigo mostrará alguns detalhes do que há de mais novo em termos de desenvolvimento da tecnologia Foundation Fieldbus para acionamento discreto via relé de estado sólido em pequenas e médias aplicações com equipamentos de campos conectados diretamente ao barramento, o FRI302 - Fieldbus Relé.

O FRI302 é um equipamento de controle industrial microprocessado, desenvolvido para efetuar especificamente controle lógico de variáveis discretas e que com uma ampla biblioteca de blocos funcionais Foundation Fieldbus, pode ser usado em todos os tipos de controle. A SMAR foi a primeira empresa em nível mundial a lançar no mercado um equipamento que diretamente conectado ao barramento fieldbus permite acionamento discreto via relés de estado sólido.

Esta facilidade de desenvolvimento se deve em sua grande maioria às inovações tecnológicas dos microprocessadores e microcontroladores.

O FRI302 permite uma fácil integração entre o Fieldbus e saídas discretas convencionais. Dispositivos discretos como tais como, válvulas “on/off”, bombas, esteiras e atuadores elétricos, variadores de velocidade,etc, podem ser integrados ao sistema Foundation™ via barramento H1, usando o FRI302. Ele pode estar distribuído ao campo onde se tem os dispositivos discretos convencionais, sem a necessidade de cabeamento entre estes e a sala de controle. O FRI302 permite que entradas e saídas discretas e analógicas convencionais possam estar disponíveis à fácil configuração de estratégias de controle, usando o conceito de Blocos Funcionais Foundation™ e tornando o sistema homogêneo de tal forma a fazer com que estes dispositivos possam parecer como simples diapositivos em um barramento fieldbus. Possui vários blocos funcionais como PID, PID STEP, ARITH, AALM, ISEL,TIMER, FFET, DO, MDO, etc.

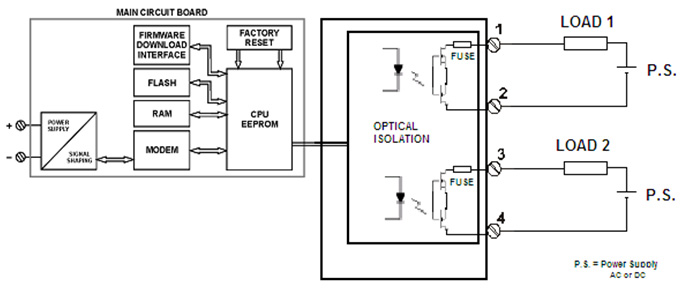

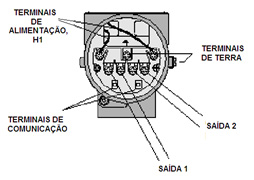

A figura 3 mostra o diagrama funcional do FRI302. E a figura 4 mostra a conexão física das saídas.

Figura 3 – Diagrama funcional do FRI302

Características

• 3 opções de saídas:

2 Contatos em relés de estado sólido Normalmente Fechadas(NF),

2 Contatos em relés de estado sólido Normalmente Abertos(NA),

1 NF e 1 NO

• Saída: 2 contatos em relés de estado sólido:

NF: Máxima Tensão de chaveamento: 350 Vpico

Máxima Corrente de chaveamento(AC): 100 mA

Máxima Corrente de chaveamento(DC): 165 mA

NA: Máxima Tensão de chaveamento: 400 Vpico

Máxima Corrente de chaveamento(AC): 150 mA

Máxima Corrente de chaveamento(DC): 250 mA

- Funcionalidade de Mestre Backup

- Blocos Funcionais Simples e Avançados com instanciação

- Fácil atualização de firmware

- Salvamento de dados durante shutdown

- Alimentação: Via H1: 9-32Vdc

Consumo de corrente quiescente: 17mA

Figura 4 – Conexão Física das Saídas

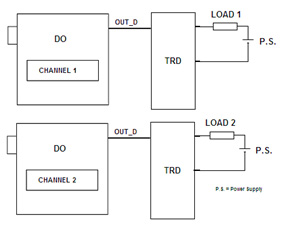

Conexão Física com o Bloco Funcional DO

Através de dois blocos funcionais Digital Output (DO), pode-se comandar duas cargas DCs ou ACs.

Figura 5 – Conexão Física com DOs

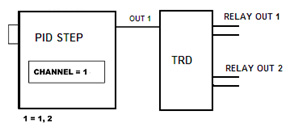

Conexão Física com o Bloco Funcional PID_STEP

Através de um blocos funcional PID SETP, pode-se ter uma aplicação interessante com atuadores elétricos.

Qualquer atuador elétrico, incluindo a série SMAR AD/AR/AL se torna um Atuador Fieldbus, fazendo do FRI302, um equipamento ideal em atualizações e reinstrumentação de plantas.

O bloco PID Step é ideal nestes casos, onde se pode modular a válvula sem a necessidade da posição real (feedback).

Figura 6 – Conexão Física com o PID STEP

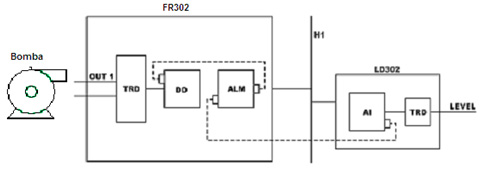

Exemplo de Aplicação: Controle de Nível

Suponha a situação, onde em uma rede fieldbus tenhamos um controle de nível onde um transmissor de nível FRI302 está medindo o nível de um tanque.O sinal do nível é disponibilizado via bloco de Entrada Analógica (AI) a um bloco de Alarme Analógico (AALM) instanciado no FRI302. Ao se atingir um valor pré-configurado de nível, através de um bloco de saída discreta (DO), pode-se desligar a bomba que alimenta o tanque e também ligá-la assim que o nível é inferior ao limite configurado.Veja a figura 7.

Figura 7 – Aplicação do FRI302 em controle de nível

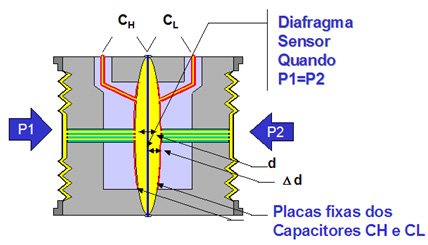

Veremos a seguir o detalhamento de um sensor de pressão do tipo capacitivo, utilizado na série de transmissores de pressão da SMAR, incluindo o FRI302, citado na aplicação do Fieldbus Relé.

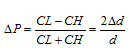

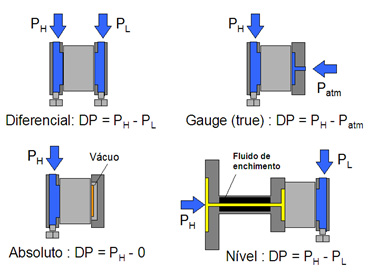

O sensor de pressão utilizado pelos transmissores de pressão SMAR, é do tipo capacitivo (célula capacitiva), mostrado esquematicamente na Figura 8.

Figura 8 – Sensor Capacitivo

Onde:

P1 e P2 são pressões aplicadas nas câmaras H e L.

CH = capacitância medida entre a placa fixa do lado de P1 e o diafragma sensor.

CL = capacitância medida entre a placa fixa do lado de P2 e o diafragma sensor.

d = distância entre as placas fixas de CH e CL.

= deflexão sofrida pelo diafragma sensor devido à aplicação da pressão diferencial DP = P1 - P2.

= deflexão sofrida pelo diafragma sensor devido à aplicação da pressão diferencial DP = P1 - P2.

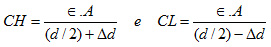

Sabe-se que a capacitância de um capacitor de placas planas e paralelas pode ser expressa em função da área (A) das placas e da distância (d) que as separa como:

Onde,

= constante dielétrica do meio existente entre as placas do capacitor.

= constante dielétrica do meio existente entre as placas do capacitor.

Se considerar CH e CL como capacitâncias de placas planas de mesma área e paralelas, quando P1 > P2 tem-se:

Por outro lado, se a pressão diferencial (DP) aplicada à célula capacitiva, não defletir o diafragma sensor além de d/4, podemos admitir  proporcional a

proporcional a  , ou seja:

, ou seja:

Se desenvolvermos a expressão (CL-CH) / (CL+CH) obteremos:

como a distância (d) entre as placas fixas de CH e CL é constante, percebe-se que a expressão (CL-CH) / (CL+CH) é proporcional a  e, portanto, à pressão diferencial que se deseja medir.

e, portanto, à pressão diferencial que se deseja medir.

Assim, conclui-se que a célula capacitiva é um sensor de pressão constituído por dois capacitores de capacitâncias variáveis, conforme a pressão diferencial aplicada.

Estes capacitores fazem parte de um circuito oscilador que tem sua freqüência dependente da pressão diferencial aplicada. Esta freqüência é medida pela CPU do transmissor de pressão em alta resolução, alta exatidão e velocidade de processamento. Esta freqüência será inversamente proporcional à pressão aplicada.

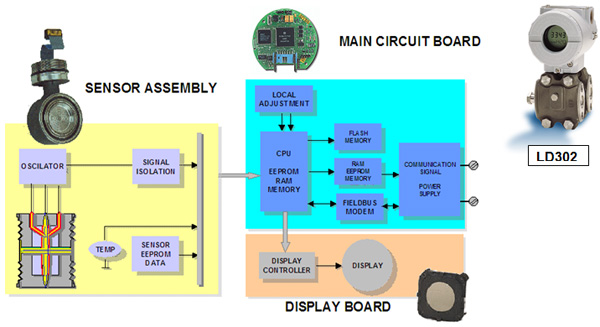

A figura 9 mostra o diagrama de hardware do LD302 e a figura 10, os diversos modelos de sensores conforme várias aplicações.

Figura 9 – LD302 - Diagrama de hardware

Figura 10 – Modelos de Sensores

CONCLUSÃO

Vimos através deste artigo a importância dos relés e sensores, aliados aos avanços tecnológicos dos microprocessadores na automação e controle de processos, assim como detalhes de um equipamento microprocessado para acionamento discreto e de um sensor de pressão capacitivo.

Autor

- César Cassiolato

REFERÊNCIAS:

- Manuais de Operação do FRI302 e do LD302

- https://www.smar.com.br/pt

- Artigos técnicos, César Cassiolato

- Saber Eletrônica Edição 449, Relés x Sensores - César Cassiolato e Edson de Oliveira Emboaba

- Controle & Instrumentação Edição 92, Relés x Sensores, César Cassiolato e Edson de Oliveira Emboaba

|

|

|

|

Assistência Técnica |

|

|

Instalação e Montagem |

|

|

Comissionamento |

|

|

Testes de Malhas |

|

|

Start - Up |

|

|

Operação Assistida |

|

|

Revisões |

|

|

Metrologia |

|

|

Treinamento |